3XD

DIAMETRO 3-20

Punte 3xD non forate, rivestimento multistrato anti-fessurazione ottimale per la lavorazione di acciai e ghisa.

Punta universale ad alte prestazioni.

Angolo punta SIG= 140°

Tolleranza m7

DIN 6537K

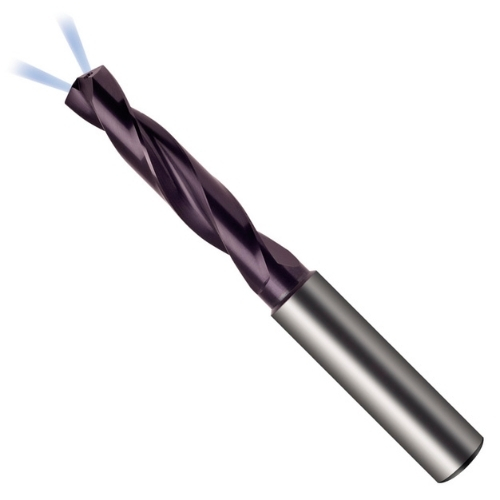

3XD

DIAMETRO 2,05-20

Punte 3xD forate, rivestimento multistrato anti-fessurazione ottimale per la lavorazione di acciai e ghisa.

Punta universale ad alte prestazioni.

Angolo punta SIG= 140°

Tolleranza m7

DIN 6537K

3XD

DIAMETRO 3-20

Punte 3xD forate, rivestimento TiAlN, acciai inossidabili e resistenti al calore, titanio e leghe di titanio.

Prima scelta per INOX e superleghe.

Angolo punta SIG= 140°

Tolleranza m7

DIN 6537K

5XD

DIAMETRO 3-20

Punte 5xD non forate con rivestimento multistrato anti-fessurazione, utilizzabili su un’ampia gamma di materiali.

Ottimali per lavorazioni di acciai e ghise.

Punta universale ad alte prestazioni.

Angolo punta = 140°

Tolleranza m7

DIN 6537L

5XD

DIAMETRO 3-20

Punte 5xD forate con rivestimento multistrato anti-fessurazione, utilizzabili su un’ampia gamma di materiali.

Ottimali per lavorazioni di acciai e ghise.

Punta universale ad alte prestazioni.

Angolo punta = 140°

Tolleranza m7

DIN 6537L

5XD

DIAMETRO 3-20

Punte 5xD forate con rivestimento TiAlN, acciai inossidabili e resistenti al calore, titanio e leghe di titanio.

Prima scelta per INOX e superleghe.

Angolo punta = 140°

Tolleranza m7

DIN 6537L

7XD

DIAMETRO 3-20

Punte 7xD forate con rivestimento multistrato anti fessurizzazione, utilizzabili su un’ampia gamma di materiali.

Ottimali per lavorazione di acciai e ghise.

Punta universale ad alte prestazioni.

Angolo punta SIG = 140°

Tolleranza m7

ALU 9XD

DIAMETRO 3-20

Punte 9xD forate non rivestite adatte per la lavorazione su alluminio e materiali non ferrosi.

Angolo punta SIG = 140°

Tolleranza m7

DIN 6537L

MINI 8XD

DIAMETRO 1,4-3

Punte 8xD forate diametro 1,4-3,0 con rivestimento multistrato anti fessurizzazione, utilizzabili su un’ampia gamma di materiali.

Ottimali per lavorazioni di acciai, INOX e ghise.

Punta universale ad alte prestazioni.

Angolo punta SIG = 135°

Tolleranza m7

12XD

DIAMETRO 3-20

Punte 12xD forate con rivestimento multistrato anti fessurizzazione, utilizzabili su un’ampia gamma di materiali.

Ottimali per lavorazione di acciai e ghise.

Punta universale ad alte prestazioni.

Angolo punta SIG = 135°

Tolleranza h7

15XD

DIAMETRO 3-14

Punte 15xD forate con rivestimento multistrato anti fessurizzazione, utilizzabili su un’ampia gamma di materiali.

Ottimali per lavorazione di acciai e ghise.

Punta universale ad alte prestazioni.

Angolo punta SIG = 135°

Tolleranza h7

20XD

DIAMETRO 3-14

Punte 20xD forate con rivestimento multistrato anti fessurizzazione, utilizzabili su un’ampia gamma di materiali.

Ottimali per lavorazione di acciai, INOX e ghise.

Punta universale ad alte prestazioni.

Angolo punta SIG = 135°

Tolleranza h7

30XD

DIAMETRO 3-10

Punte 30xD forate con rivestimento multistrato anti fessurizzazione, utilizzabili su un’ampia gamma di materiali.

Ottimali per lavorazione di acciai, INOX e ghise.

Punta universale ad alte prestazioni.

Angolo punta SIG = 135°

Tolleranza h7

Informazioni tecniche

FORO PILOTA

- utilizzare una punta corta (3xD) con angolo maggiore SIG (più piatto) della punta extralunga

- utilizzare una punta che produca un diametro maggiore di mm 0.005/0.02 rispetto a quello della punta extralunga

- profondità di foratura minimo 2xD o superiore utilizzando la lunghezza della punta pilota

- ottimizzare la forma dei trucioli della punta corta con piccole variazioni di avanzamento; per formare trucioli più corti, aumentare l’avanzamento

IMBOCCO DELLA PUNTA EXTRALUNGA

- non utilizzare spostamenti in rapido

- utilizzare Vc. 20/30 metri e comunque un numero di giri non superiore a 500

- inserire la punta extralunga nel foro pilota in avanzamento di lavoro veloce (esempio: F=1000/2000 mm/min)

- fermare la punta a 1/2 mm dalla profondità del preforo

ESECUZIONE DEL FORO PROFONDO

- attivare il refrigerante

- raggiungere il numero di giri scelto

- attivare l’avanzamento e forare in modo continuo senza fermate fino alla misura programmata

USCITA DAL FORO

- ridurre il numero di giri a Vc. 20/30 metri e comunque un numero di giri non superiore a 500

- arretrare completamente la punta in avanzamento di lavoro veloce (esempio: F=1000/2000 mm/min)

LUBROREFRIGERANTE

- pressione raccomandata: almeno 30 bar con punte fino a 15xD

- pressione raccomandata: 40 bar per punte superiori a 15xD

- per tutte le punte con diametro inferiore mm 4, non usare pressione superiore a 40 Bar

- usare sistema di filtraggio del refrigerante

- percentuale olio consigliata 6%, per INOX e superleghe 10%

NOTE PER ENTRATE E USCITE IRREGOLARI

- in caso di entrata su superfici inclinate, realizzare una superficie piana utilizzando una fresa con taglio frontale del diametro della punta leggermente maggiorato, poi eseguire il foro pilota

- in caso di uscite su superfici inclinate, ridurre l’avanzamento in uscita del 50%

- in caso di uscite su superfici molto inclinate, ridurre l’avanzamento del 50% negli ultimi mm di lavoro e sospendere comunque la foratura prima che la parte centrale snocciolata della punta smetta di fare da guida

ESECUZIONE DI FORI VICINI O IN APPLICAZIONI VERTICALI

- non forare su un foro pilota che possa contenere trucioli

- se i fori sono molto vicini, utilizzare strategie per evitare che i trucioli possano cadere sul foro successivo

- la lavorazione orizzontale è preferibile per l’evacuazione dei trucioli